電鋳とは?

電鋳とは「電気鋳造」略称で、「でんちゅう」と読みます。マクセルでは「EF2」と呼称していますが、これはマクセルの精密電鋳技術である「Electro-Fine-Forming」の頭文字を取って略称として表したものです。

マクセルの電気鋳造EF2(Electro-Fine-Forming)とは?

電子機器の小型化・高機能化の高まりと共に、電子部品に求められる精密加工技術は、先端技術産業においてますます重要なファクターとなっています。特に高い精度や品質が求められる半導体の高密度集積化や携帯端末をはじめとする小型電子機器の拡大により、部品の高精度化や高密度実装化を求める声が高まっています。これに対応する技術として開発されたのが、マクセルの電鋳(EF2:Electro-Fine-Forming)です。電鋳は今後、精密電子部品をはじめとする様々な分野で新たな技術革新の要としての役割を担っていくと考えられ、マクセルはこれからも開発・設計・製造に注力していきます。

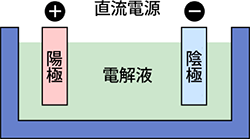

電鋳技術の原理

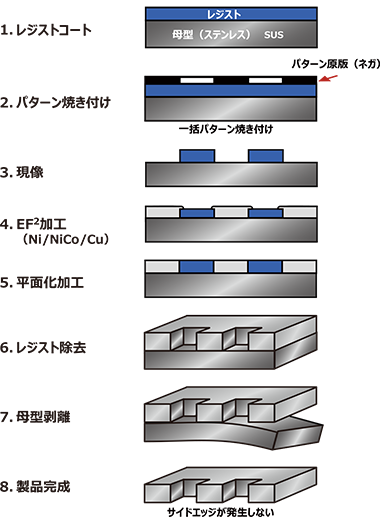

適性温度に維持された電解液中に、陽極側に電鋳させようとする金属を入れ、陰極側にステンレス等の母型を配置させ、電流を流すと、陽極側の金属が溶け出し、陰極側の母型の表面上に不導体被膜でパターンを形成しておけば、形成されたパターンがそのまま孔となります。

電鋳とめっきの違い

電鋳の工程イメージ

電鋳(電気鋳造)とは、所望の形状を得るために、必要に応じて不導体被膜を付加した後に導電体の表面に電解めっき加工を行い、導電体から剥がしたものを製品とする技術です。

めっきとは、対象物の表面に機能(装飾・信頼性∗など)を付与するために行うもので、対象品と一体になったものを製品とします。

∗信頼性:耐食性、接続性、濡れ性

性能コスト比較

| 電鋳(EF2) | エッチング | レーザー | |

|---|---|---|---|

| 材料 | 主にNi・Cu(Au・Ag) | 腐食可能なすべての材料 | ほぼすべての材料 |

| 開口幅 (アスペクト比) |

◎ (最大2) |

✕ (板厚以下は不可能) |

○ (材料、レーザーの種類による) |

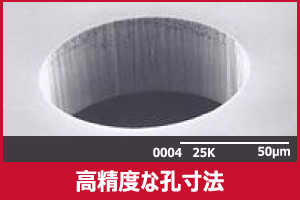

| 孔径精度 *板厚100μm以下の場合 |

◎ ±3μm* |

✕ ±10~20μm* |

○ ±5~10μm* |

| 板厚精度 | 薄い製品:◎ | 薄い製品(入手困難): △ | 薄い製品(入手困難): △ |

| 厚い製品: △ 板厚の±5%程度 (パターンによる) |

厚い製品: ○ 板厚の±5%程度 |

厚い製品: ○ 板厚の±5%程度 |

|

| コスト | 薄い製品: 安価 厚い製品: 高価 |

安価 | 価格が大きく変化 (パターン数による) |

∗マクセル調べ

EF2の強み

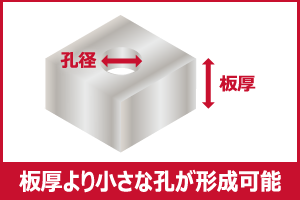

アスペクト比1:2で孔形成が可能

仕様により±1μm以下も可能

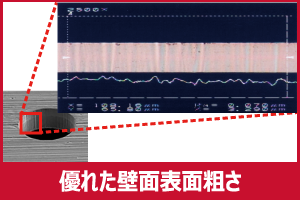

Ra(表面粗さ)=0.1μm

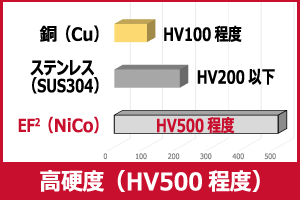

ステンレス(SUS304)はHV200以下程度、銅ではHV100程度に対して、EF2ではHV500程度と高硬度

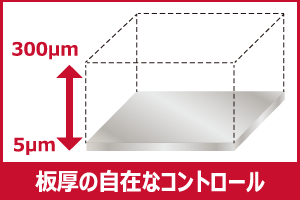

Min.5μm∼Max.300μm

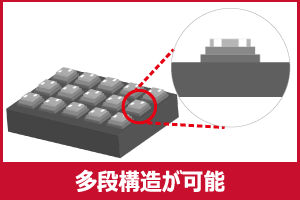

フォトリソとめっき工程を繰り返すことで、多段化が可能

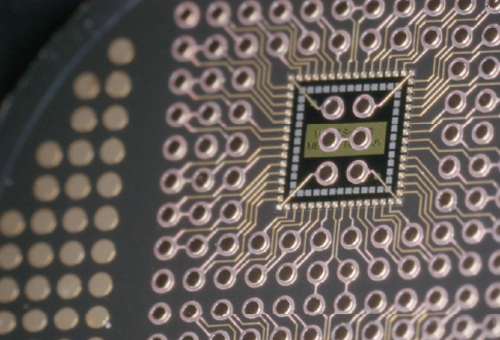

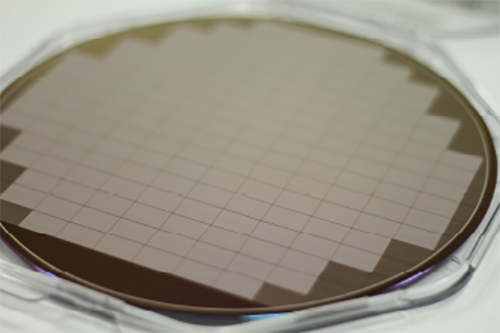

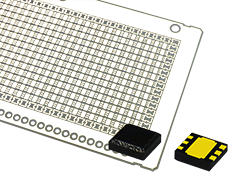

半導体関連の製品

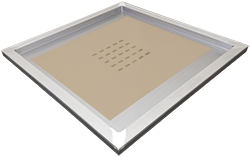

電子部品関連の製品

その他にも、エンコーダー用光学スリット板、はんだボール吸着用ヘッド、精密位置決め治具、回析格子などがございます。

<マクセルの電鋳を適用する目安>

- 孔幅またはリブ幅に高い寸法精度が要求される板厚300μm以下の材料

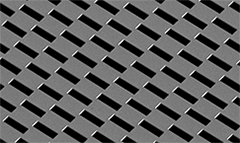

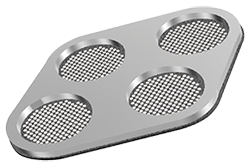

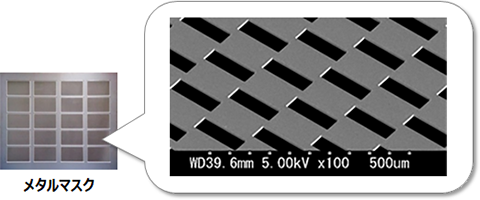

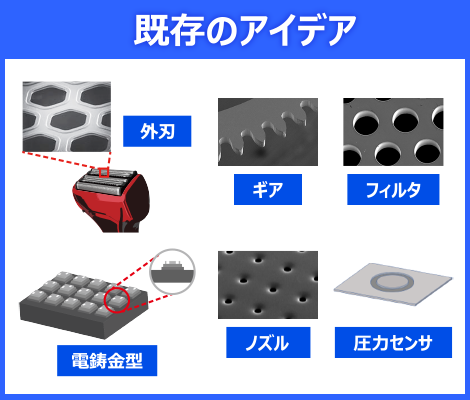

電子部品関連以外の生産実績

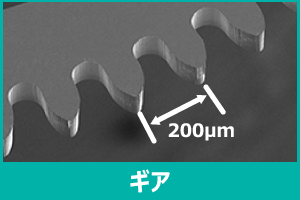

約HV500の高硬度で耐久性があり、優れた精度のギアを製造可能

ろ過精度の高いフラットなメッシュを製造可能

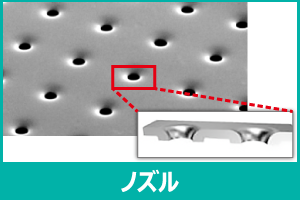

特殊形状の開口が形成可能

マクセルの電鋳で広がる可能性

マクセルの電鋳技術(EF2)は、電子機器の小型化・高機能化・高精度化の高まりのなかで、お客様のご要望を当社の電鋳技術で形にし、半導体部材や電子部品の分野において主に採用頂いてきました。

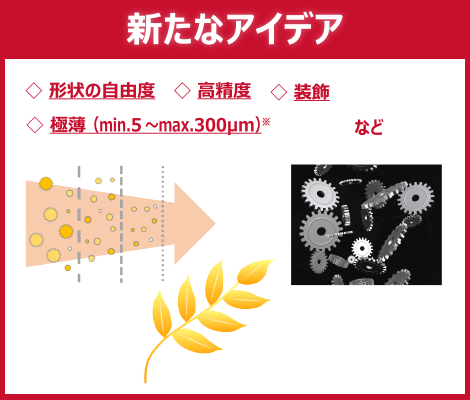

私たちマクセルでは、今まで同様に電鋳製品のラインアップを拡充させるべく、例えば・・・極薄(Min.5∼Max.300μm)∗の箔で自由な形状を電鋳で形成する、μm単位の目に見えない高精度の形を電鋳でゼロから積み上げて創り出す、金や銀の電鋳を生かした綺麗な形成物をゼロから積み上げ創り上げる。など、自由な発想で、様々な用途・分野に向け当社の電鋳技術をいかした新たな価値創造を目指しています。

お困りごとやご要望など、お気軽にお問い合せください。

電鋳(EF2)技術の可能性

∗ ミツトヨ製デジマチックインジケータによる測定