転写リード(電鋳製リードフレーム)の技術紹介

転写リードとは?

ICパッケージ(電子部品)の小型化・薄型化を可能にする電鋳製のリードフレームです。

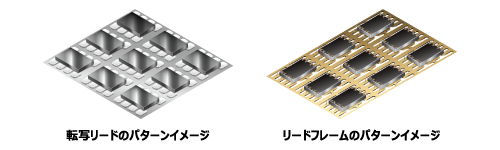

剛性のあるSUS基材の上に電鋳によってパターンを形成し、ICパッケージ(電子部品)を製造する際にパターンを転写します。

少量多品種のご要望にも対応可能で、国内外でダイオード、電源保護IC、電圧レギュレーター、DC/DCコンバーターなどの製造に採用されています。

電子部品を設計・製造するにあたり、このようなことでお困りではないでしょうか?

- 電子部品の厚みを薄くしたい

- リードフレーム(例:LF-MAP)のデザイン設計をもっと短期間かつ簡単に行いたい

- 組立コストを低減したい

- 試作品完成までの期間を短くしたい

<SOLUTION> マクセルの転写リードが実現できること

(1) デザイン自由度の向上

リードフレームに見受けられるパターン間の繋ぎが転写リードには不要なため、繋ぎ位置を考えない自由なパターンデザインが可能

(2) ICパッケージ(電子部品)の薄型化

リード部の薄膜化のため低背化が可能で、厚み0.3mm以下を実現可能

(3) 組立コストの低減

SUS基板上に直接パターンを形成するため個片パッドが形成可能

=金属カット不要(SUSカット仕様も可能)⇒ダイシングスピード向上&ブレード摩耗低減

(4) 組立歩留の向上

基板に高い剛性を持つSUSを使用しているため、ワイヤーボンディング時に基板が変形しにくく、良好なワイヤーボンディング性を実現

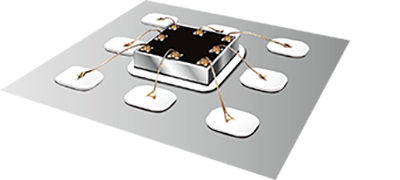

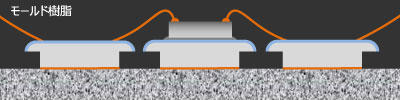

オーバーハング構造により、モールド時の端子抜け落ちに対する耐性向上

∗オーバーハング構造

(5) 製造コスト

設計コスト: SUS基材に直接パターンを形成するためフレーム繋ぎが不要で、シンプルデザインが可能になり設計工数を短縮

Totalコスト:フレーム内のICパッケージ(電子部品)の集積率向上により、ICパッケージ(電子部品)のサイズが小さいほど製造コストに優位性あり

(6) お客様の環境負荷低減に貢献

転写リードはAu/Ni/Ag(基本仕様)の3層構造を持つため、お客さまの加工で後めっき工程が不要になり、ICパッケージ(電子部品)の製造時の環境負荷を低減

(7) 試作品の短納期対応

最短納期は稼働日25日(約5週間)

∗1 標準的な仕様のみ

∗2 仕様合意後かつ受注後

∗3 受注後の生産状況による納期変動あり

転写リードの使い方

パッケージング(顧客工程)

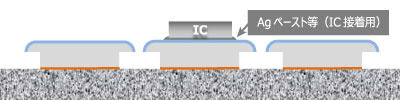

(1) フレーム納入(Au/Ni/Ag仕様)

(2) ダイボンディング

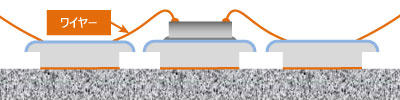

(3) ワイヤーボンディング

- 基板にSUSを使用しているため、ワイヤーボンディング時に基板が変形しにくく、良好なワイヤーボンディング性を実現

(4) モールディング

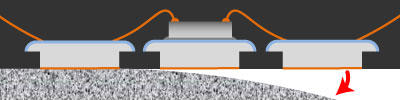

(5) SUS剥離

- 樹脂封止後、SUS基板の剥離を行うのみのシンプルな工程

- 剥離後にはAuめっきがあるため、後めっき加工が不要

(6) ダイシング(パッケージ個片化)

- 設計次第で金属パターンのカット不要で、ダイシングスピードの向上やブレードの摩耗低減が可能

(7) 完成

製品情報

製品や仕様、カタログは「転写リード」のWebページでご確認ください。

OVERHANG / オーバーハング(日本商標登録第5883494号)、および、転写リード(日本商標登録第5933306号)はマクセルの登録商標です。

オーバーハングロゴはマクセルの商標です。

記載されている名称、ロゴ、サービスマークは他社の登録商標もしくは商標です。

公開日:2021年10月1日