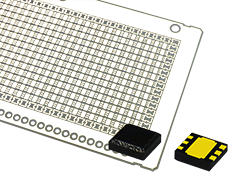

転写リード

ICパッケージ(電子部品)の小型化・薄型化を可能にする電鋳製のリードフレームです。剛性のあるSUS基材の上に電鋳によってパターン(導電体)を形成し、ICパッケージ(電子部品)を製造する際にそのパターンをモールド樹脂側に転写します。少量多品種のご要望にも対応可能で、国内外でダイオード、電源保護IC、電圧レギュレーター、DC/DCコンバーターなどの製造に採用されています。

一般的なエッチング方式で製作されるリードフレームはポリイミドテープを顧客工程の最後に剥離し、それが廃棄物となります。それに対してマクセルの転写リードはSUS基材を最後に剥離しますが、SUS基材は利材活用できることから、廃棄物の削減に貢献します。

また、エッチング方式のリードフレームは、ポリイミドテープを剥離後、糊残りの洗浄工程が必要になる場合がありますが、転写リードはSUSと電鋳間に粘着剤等がないため、SUS剥離後の洗浄作業が不要になります(洗浄剤を使用する必要がない)。

転写リードはエッチング方式のリードフレームと比較して、パッケージの薄型化やフレーム当たりのパッケージ取り数が多い事から、1パッケージ当たりのモールド樹脂の使用量が少なくなります(0.6 × 0.3mmサイズのパッケージを前提とした場合、1フレーム当たりの転写リードのパッケージ取り数は、当社想定でエッチング製リードフレームと比較して約2倍であり、その場合、モールド樹脂の使用量は1/2程度削減可能と考えられます)。

さらに、エッチング方式のリードフレームは生産工程で材料を溶かしてパターンを形成することから廃液処理が必要になりますが、転写リードは電鋳加工で必要な部分にのみパターンを形成することで廃棄物の削減や利材活用が可能であるため、顧客工程のみでなく、リードフレームの生産工程でも環境面に貢献しています。

∗ マクセル調べ

- ポリイミドテープを使用しないため、廃棄物が削減可能(剥離後のSUS基材は利材活用可能)

- ポリイミドテープ剥離後の糊残りを考慮する必要がないため、洗浄工程が省略可能

- パッケージ薄型化やフレーム内パッケージ取り数増加により、モールド樹脂の使用量を削減可能

- 生産工程では電鋳加工で必要部にのみパターン形成しており、廃棄物の削減や利材活用が可能

お客様の環境負荷低減に貢献

転写リードはAu/Ni/Ag(基本仕様)の3層構造を持つため、お客さまの加工で後めっき工程が不要になり、ICパッケージ(電子部品)の製造時の環境負荷低減に貢献します。

関連情報