【開発中の技術】低圧発泡成形 RIC-FOAM(jump)

低圧発泡成形 RIC-FOAM(リッチフォーム)の概要

近年、消費エネルギーやCO2排出削減、石油資源の消費抑制などを目的とし、燃費規制に対応した自動車の軽量化、樹脂使用量の削減の動きが進んでおり、樹脂成形部品の分野で大きく注目 されています。

マクセルは自社で開発した低圧発泡成形技術"RIC-FOAM"を活用し、今まで発泡成形が難しかったエンプラやスーパーエンプラの発泡させることで市場で要求が高い部品の軽量化、金属部品のプラスチック化などのご要望にお応えいたします。また、本技術を使った高付加価値アプリケーションをご提案させていただきます。

※ RIC-FOAMはマクセルの登録商標です。(Resilient and Innovative Cellular FOAMの略です)

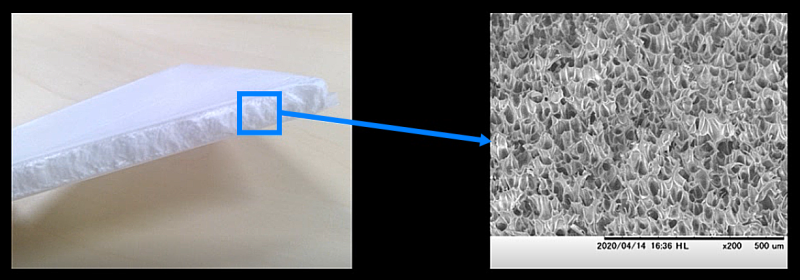

発泡成形の構造

発泡成形は成形時に樹脂を発泡させ、微細な独立気泡を形成し多孔質な成形品を作る方法です。多孔質構造によって軽量で強い素材を形成することができます。(例えば、人の骨で、この構造のおかげで人の体重に占める骨の割合はわずか7%ほどです。)

マクセル独自の低圧発泡成形技術の特長

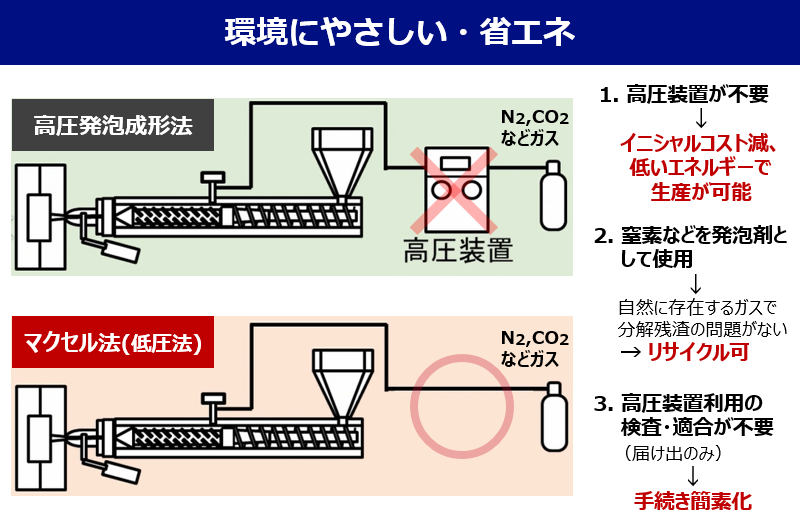

・窒素や二酸化炭素を発泡剤として使用するので、環境にやさしい。分解残渣の発生なくリサイクルも可能。

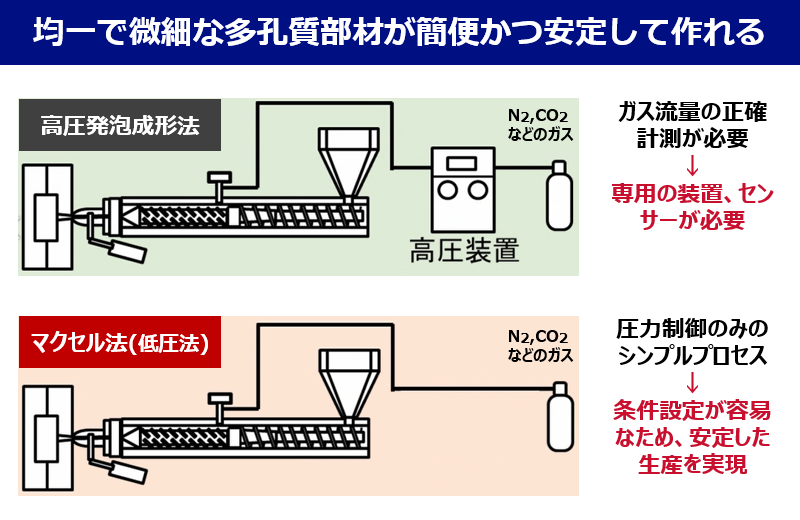

・10MPa以下の圧力を使うのでガスボンベから直接供給可。

専用の高圧発生装置は不要。

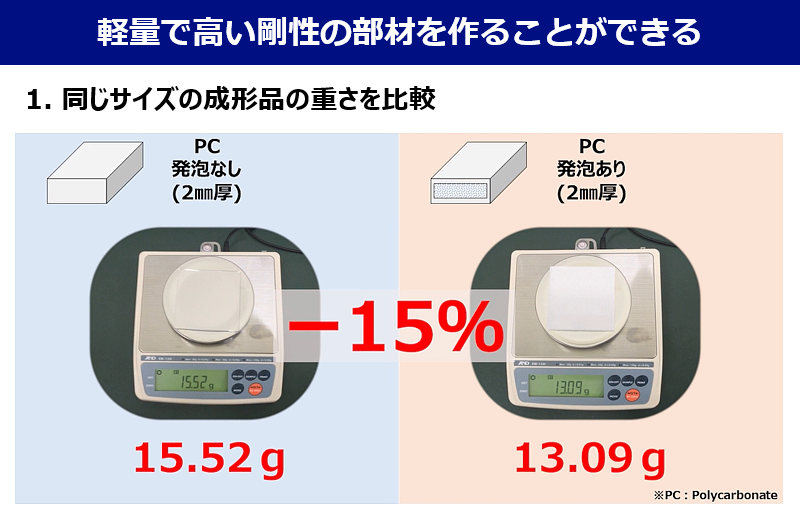

・発泡により樹脂重量を減らすことで軽量化を実現。

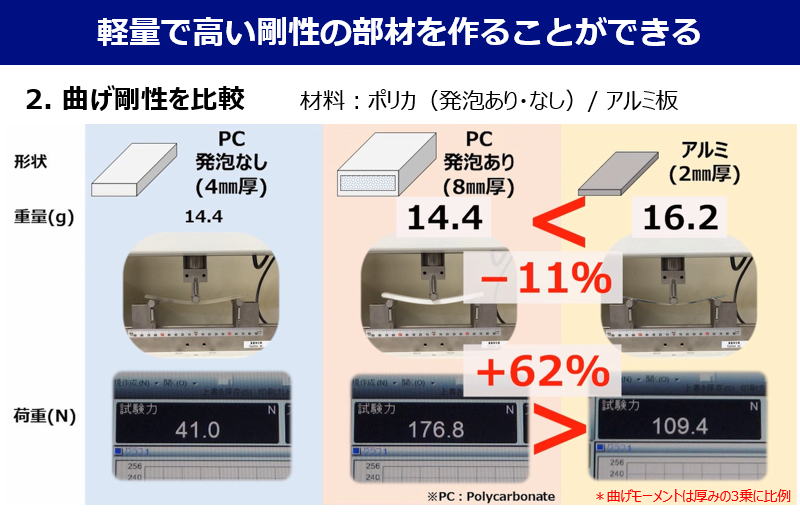

・同じ樹脂重量でも発泡分の厚みを上げることで高剛性を実現。

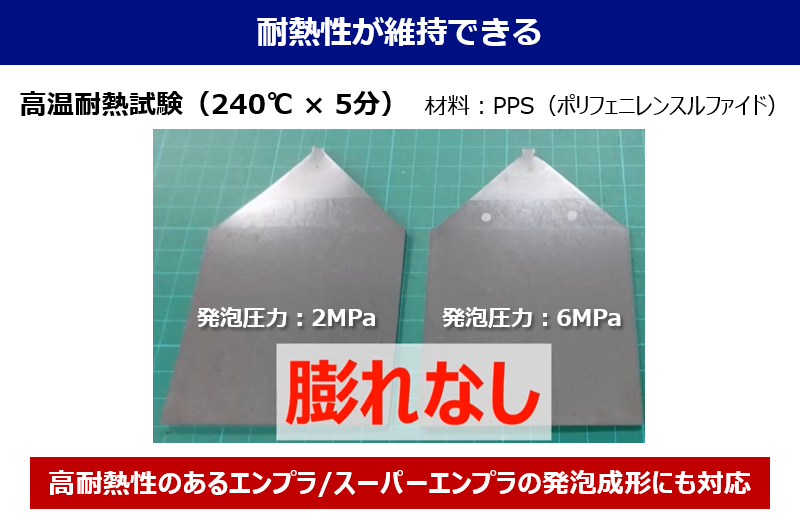

・エンプラ、スーパーエンプラ樹脂を発泡させた部品で耐熱性を維持。

ガスだまりの発生がなく膨れなし。

・流量管理は不要。圧力のみの管理のみで簡便に安定した生産を実現。

RIC-FOAM発泡のメリット

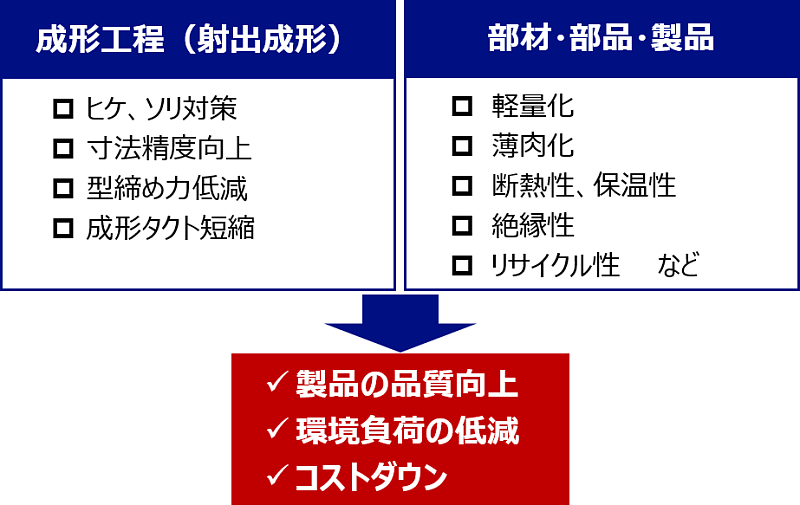

部材の発泡化により製品の品質向上、環境負荷の低減、コストダウンが期待できます。

用途・分野

エンプラ(PC、PAなど)、スーパーエンプラ(PPS、PAIなど)の発泡成形が可能なことより、以下の用途での採用を想定しています。

- 用途:金属代替、FRP代替、PCアロイ代替など

- 分野:輸送機器、電子・電気機器、建材、産業用機器・ロボット、インフラ・発電分野など

スケジュール(計画)

- サンプル提供開始 - 2021年~

- 量産開始 - 2022年~

マクセル「低圧発泡成形 RIC-FOAM」動画(入門編)

※ RIC-FOAMはマクセルの登録商標です。(Resilient and Innovative Cellular FOAMの略です)